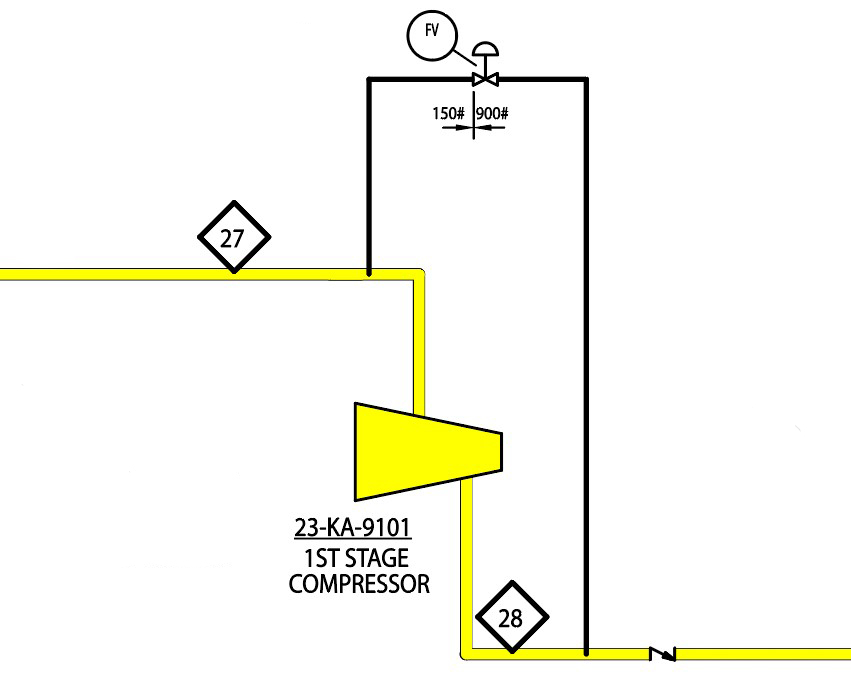

1. trinns kompressor blir trykksatt med ubehandlet prosessgass fra 1. og/eller flerbruksseparatorer. Trykket i separatorer blir regulert av 11-PIC-92255 (1.trinn) og 11-PIC-92155 (flerbruks) i en delt konfigurasjon med settpunkt på sugetrykk fra kompressor kontrollsystem (CCP) og utløp til fakkel.

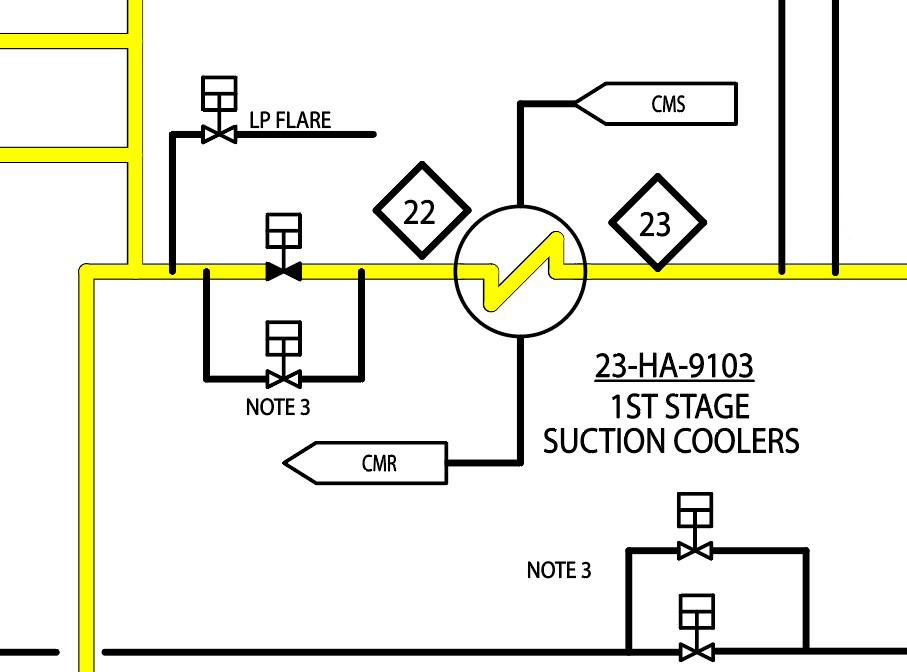

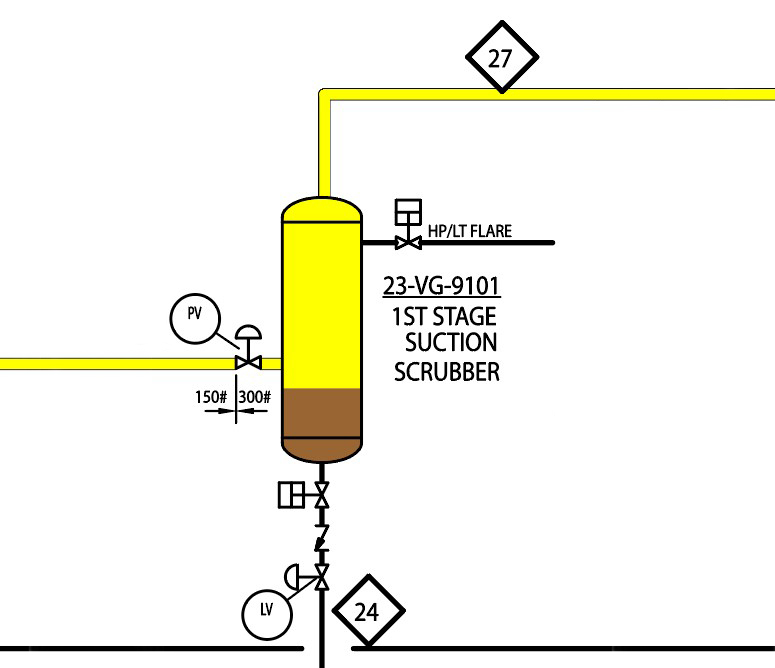

Kompressor kontrollsystem (CCP) bruker ett fjernstyrt settpunkt fra trykkontroller tilhørende 1 trinn separator og flerbruksseparator til å håndtere 1. trinn sugeventil. Ventilen er plassert oppstrøms 1. trinns sugeskrubber.

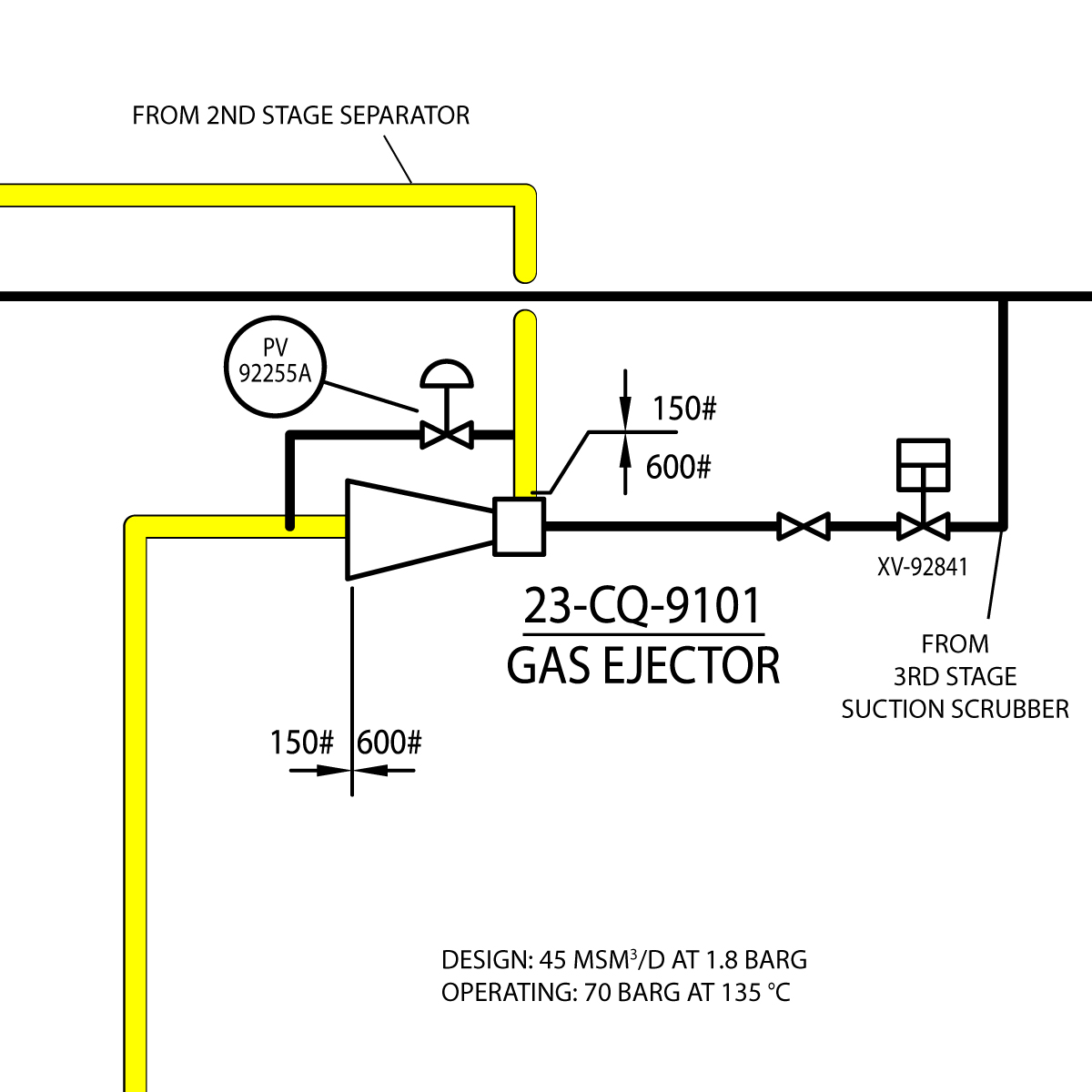

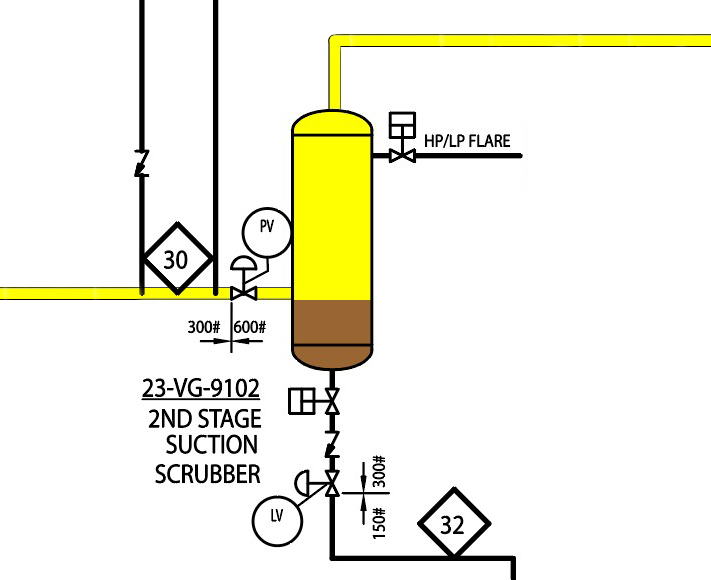

Trykkregulering – 2.trinns separator

Trykkontroll på 2. trinns separator blir regulert av en trykkontroller (11-PIC-92255) med delstyring til 1 trinn ejektor omløpsventil (11-PV-92255). Kontrolleren vil ha en reversert funksjon dvs, når trykket stiger, vil kontrolleren stenge omløpsventilen slik at mer gass blir tilført fra separatoren.

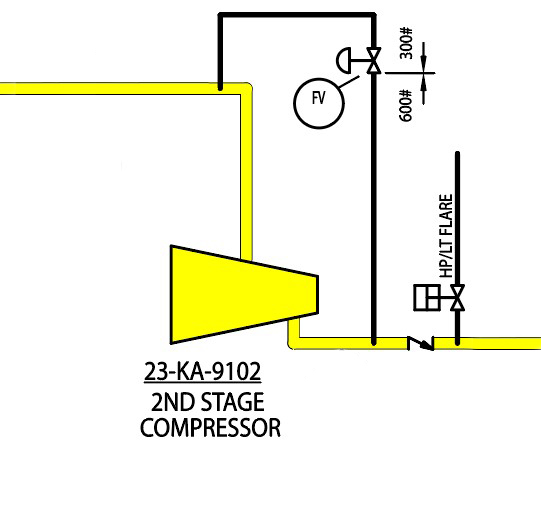

Trykkregulering – kompressorer

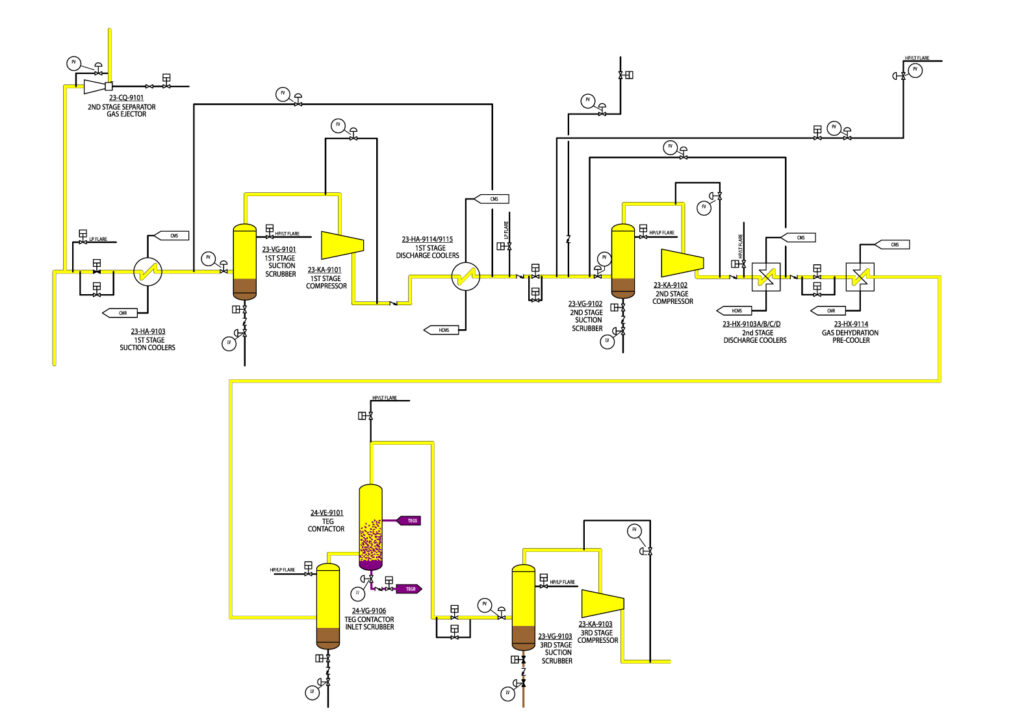

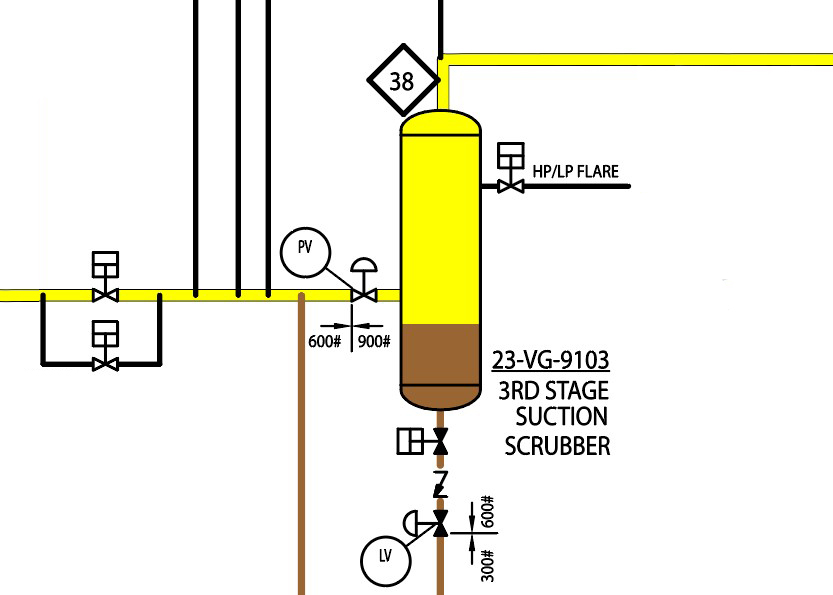

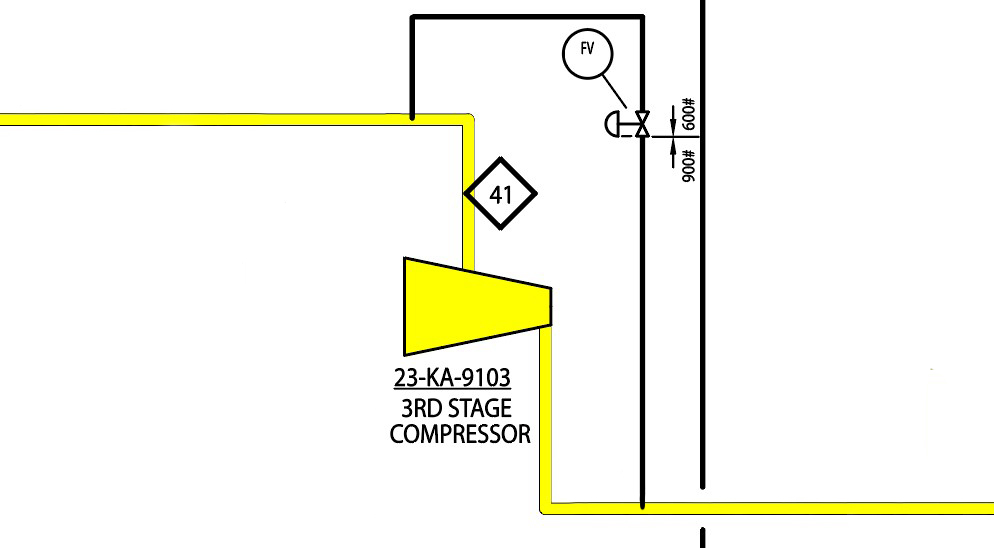

Formålet til kompressortoget er å komprimere og behandle gass frigjort fra separatorer. En av hovedformålene vil bli å regulere trykket (PIC-92632) i TEG kontaktoren til rundt 35 barg. Dette er viktig for å oppnå riktig duggpunkt. Trykket i TEG kontaktoren blir kontrollert med å variere gjennomstrømningen for å kunne motsvare gasstrømning fra separatorer og kompressortrinn. Dette vil blir regulert av tredje trinns sugeventil (23-PV-92632).

Gjennomstrømning – kompressorer

I tillegg til primær kontroll, har hvert trinn følgende sekundær kontroll objektiv, Pumpegrenseregulering/ individuell gjennomstrømning (omløpstrømning).

Hver av kompressorene er utstyrt med en strømningskontroller som regulerer kapasiteten gjennom kompressor med å håndtere sugeventil og omløpsventiler.

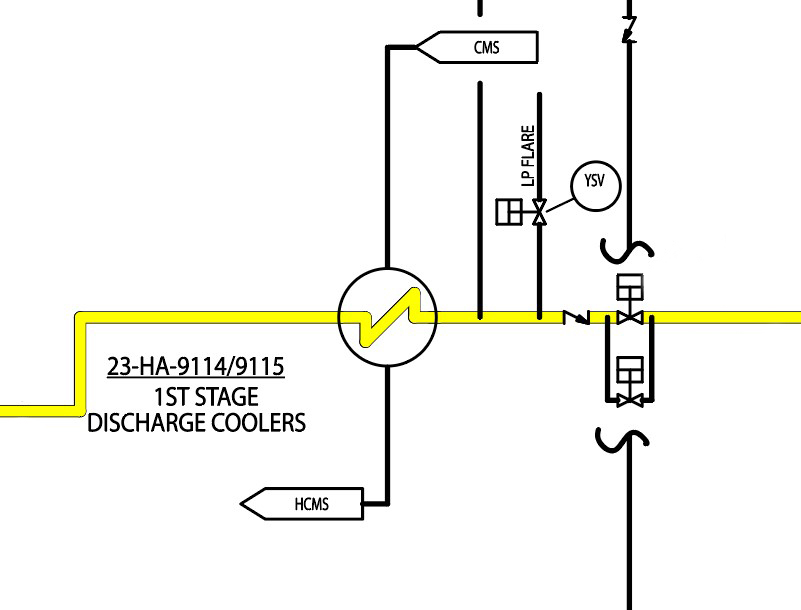

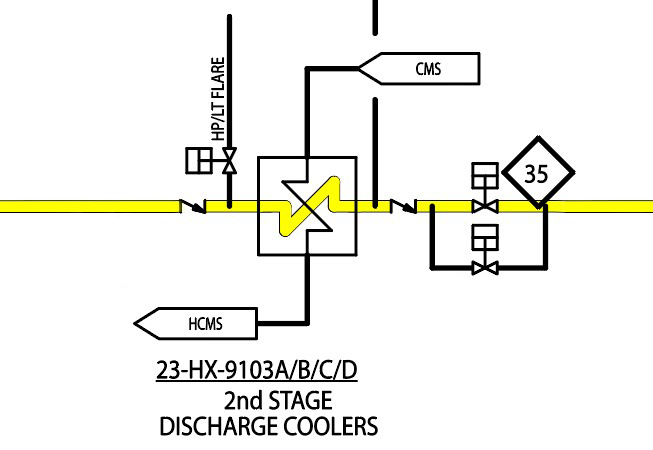

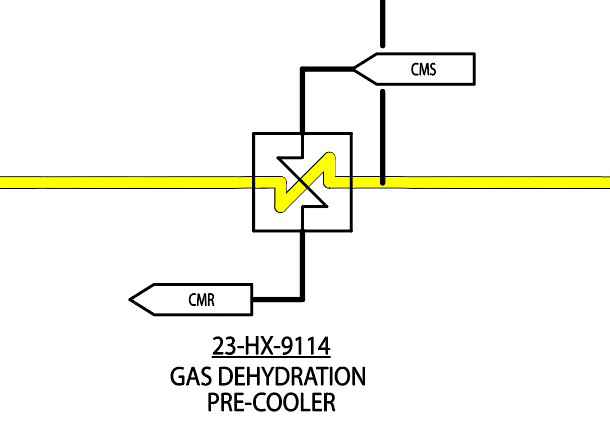

Temperaturregulering – kompressorer

Utløpstemperaturen på hver av utløpskjølere blir kontrollert ved å regulere tilførsel av kjølemedium. 2. trinns utløpskjøler temperaturkontrollventiler er utstyrt med minimum strømnings stopp for å hindre varmesjokk i mellomtrinnskjølere.

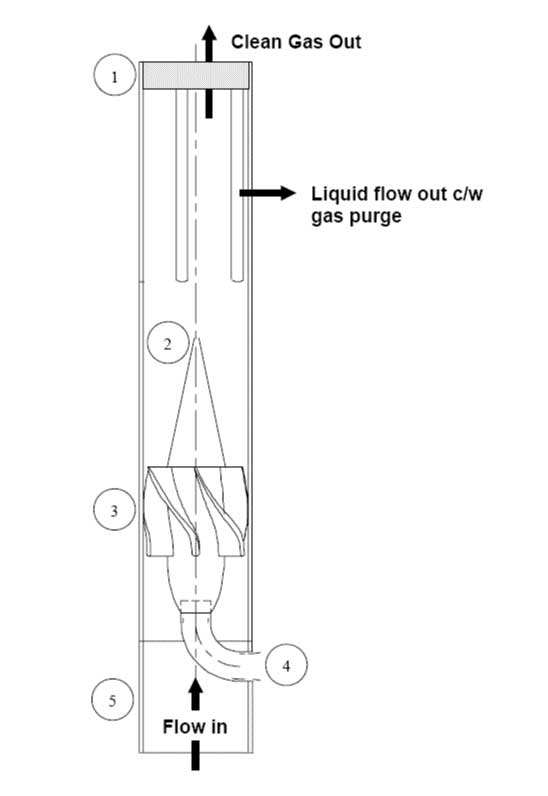

Nivåregulering – sugeskrubbere

1. og 2. trinns sugeskrubbere er to-fase separatorer. Utskilt væske fra hver av skrubberne vil blir rutet til henholdsvis 2. trinn og 1. trinn separatorer. Nivåkontrollere (23-LIC-92523 A/B & 23-LIC-92632 A/B) vil regulere denne sløyfen.

Tredje trinns sugeskrubber er også en to-fase separator. Den utskilte NGL vil bli ført til NGL stabiliseringstårn under nivåkontroll (23-LIC-92723 A/B).

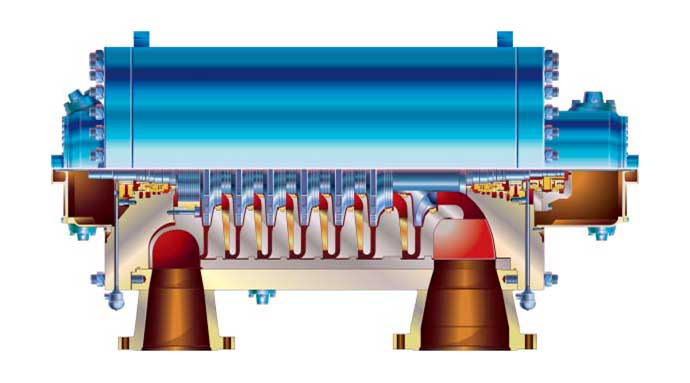

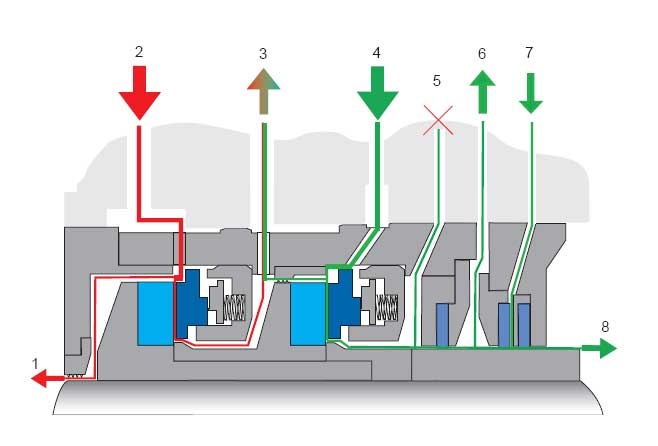

Pumpegrenseregulering – maskinbeskyttelse

Hver av kompressor trinnene er utstyrt med ”Anti-Surge” kontrollere. Det individuelle systemet overvåker kompressorens suge/utløpstrykk, temperatur og strømning for å fastsette kompressorens ytelse parallellt med kompressor kurve.

Smøreolje – kompressorer

Smøreoljenivå, strømning, trykk, filter differensialtrykk og pumpe status blir overvåket av prosesskontrollsystemet.

Sekvenser

Hvert kompressortrinn blir startet og vil gå i resirkulasjon inntil alle trinn er startet. Etter oppstart vil alle isoleringsventiler mellom trinnene være åpne. Oppstartssekvensene er satt opp slik at man forminsker utslipp til atmosfære (fakling).

Trykkavlastet start – Kald start

En typisk kaldstart kan i korthet summeres som en oppstart etter en avblåsing, selv om plattformen er stengt ned og alle prosess linjer avblåst, vil det være væskenivå i skrubbere og beholdere. Et annet eksempel på oppstart vil være oppstart etter tap av kraft (black-start).

- Antagelse – Operatør må sørge for kompressortoget er spylt før en oppstart.

- Antagelse – En betingelse for en kald og black-start er at systemet er spylt med importgass før oppstart.

Trykksatt start – Normal start

En normal oppstart av gasskomprimering kan summeres som en oppstart etter en stans uten avblåsing og at olje-og gassproduksjonen er trykksatt. Nivå og trykk på separatorer må være tilfredstillende for å sikre tilstrekkelig gassvolum/strømning før oppstart på hvert trinn. Isoleringsventilene er arrangert i parallelle par, hvert par med en liten og en stor ventil. Parene er satt opp slik at ventilene åpner i rekkefølge, – liten ventil først deretter den store når differansetrykket er akseptabelt. Når kompressorene går på recycle, starter man opp oljeproduksjonen gradvis ved å øke tilførsel fra brønnene.

Ved oppstart av gasskompresjonstrinn med kontinuerlig tilbakekjøring oppnår man en varmekilde for oljestrømmen.

Kompressor grensesnitt

Når hvert trinn er trykksatt vil kompressorkontrollsystem overvåke og kontrollere drift av kompressorer. Dette inkluderer stenging av omløpsventil og laste kompressoren. Prosesskontrollsystemet håndterer sekvensene for oppstart av hvert kompressortrinn mens kompressorkontrollsystemet overvåker og kontrollerer/beskytter kompressoren.

Selve overleveringen mellom kompressorkontroll og prosesskontrollsystem vil være når kompressoren er startet og kompressorkontrollsystem vil overta overvåkingen av kompressor.

Systembeskyttelse

Under systemovervåkning finner vi enheter som brukes til å detektere unormale tilstander under drift. For overall overvåkning har man prosesskontrollsystemet (ABB) som håndterer signal og utføring av en eventuell prosessikringsaksjoner. Enheten overvåker kontinuerlig anlegget og iverksetter aksjon om nødvendig. En prosessavstengning kan bli utløst i OS direkte eller av kompressorkontrollsystem (CCP).

Som nevnt før har kompressorene ett eget kontrollsystem (CCC) for styring og overvåking av kompressorene. Systemet har egne enheter som er fullt integrert i OS og brukergrensesnittet er via ABB kontrollsystem. Kompressorstyring, kompressorsekvenser og alarmhåndtering håndteres i OS.

Nød- og prosessnedstenging

For å sikre personell og utstyr er det installert sikkerhetssystemer som brann- og gassdeteksjon, nødavstengning (ESD), automatiske og manuelle brannbekjempelsesystem og opplegg for trykkavlasting til fakkelrelaterte systemer. Brann- og gassdetektorer er installert for å oppdage eventuelle branntilløp og gassutslipp. Nødavstengingssystemet (ESD) stanser og isolerer alle systemene på plattformen med unntak av kritisk utstyr som har en operativ funksjon i en fare- eller ulykkesituasjon.

En avstenging kan deles inn i flere nivå:

APS

APS er nødprosedyren som er rangert øverst i hierarkiet. Resultatet av å iverksette prosedyren er å trykkavlaste prosessystemet, alle elektriske systemer isoleres og fasilitetene går i sikker stilling.

ESD 1

ESD 1-nivået har som hensikt å dekke alvorlige situasjoner hvor utslipp av eksplosjonsfarlig gass påvises i ikke-eksplosjonsfarlig område (typisk i HVAC-innløp). Hovedhensikten med ESD 1-nedstenging er å kontrollere antennelseskilder ved å isolere strømmen til disse, og sikkert stenge de ned og dermed redusere potensialet for antennelse av eksplosjonsfarlig gassky eller væskeutslipp.

BD

Trykkavlasting initieres for å:

- Fjerne gass/redusere trykk fra utstyret som har lekkasje for å redusere omfagnet og tiden av situasjonen.

- Fjerne gass/resusere trykk fra nærliggende utstyr for å begrense opptrappingsrisikoen.

ESD 2

ESD 2 er den lavest rangert nødavstengingsprosedyren på Valhall. Denne ESDen skal skille prosessdelene og isolere ikke-essentsielt tennkilder i naturligventilerte områder.

PSD

PSD-systemet har fire nivå:

- PSD0 – Valhall total nedstenging

- PSD1 – PH total produksjonsnedstenging, tier 1, 2, 3 brønnedstenging.

- PSD2 – PH delvis produksjonsnedstenging.

- PSD3 – Utstyrsnedstenging.